Urządzenia takie jak telewizory, słuchawki bezprzewodowe, smartwatche, rezonanse magnetyczne, holtery, komputery samochodowe czy systemy oświetlenia nie mogłyby działać poprawnie, gdyby nie płytki PCB. Między innymi to te małe elementy sprawiają, że sprzęt po naciśnięciu guzika reaguje w odpowiedni sposób. Jakie rodzaje płytek PCB są dostępne na rynku?

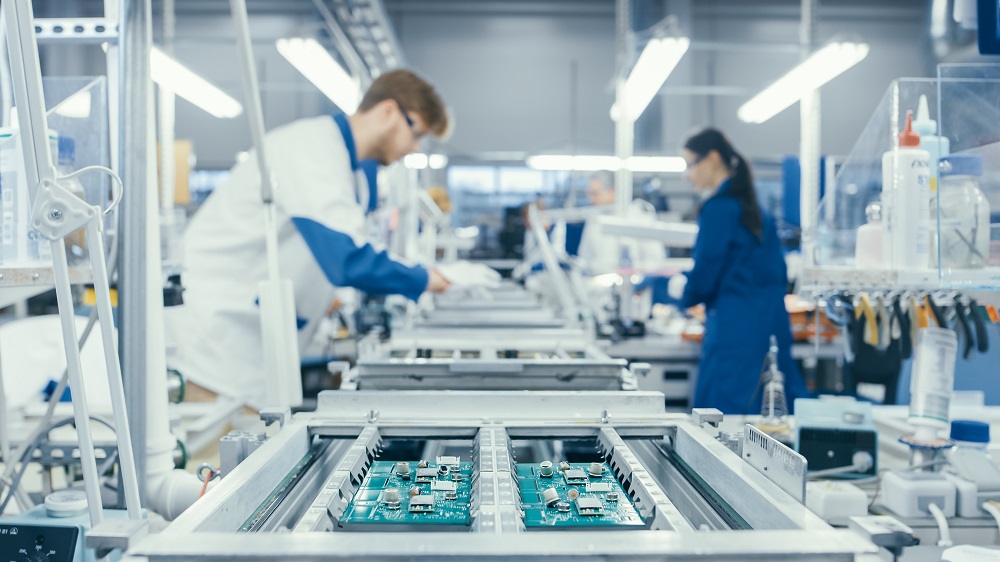

Obwody drukowane, bo tak inaczej nazywa się płytki PCB, zamawiają firmy działające w branżach informatycznej, telekomunikacyjnej, motoryzacyjnej, sektorze medycznym i energetycznym, a także zajmujące się produkcją elektroniki użytkowej, przemysłowej czy oświetlenia. Najczęściej potrzebują one podzespołów produkowanych na indywidualne zamówienie w ilościach seryjnych.

Każdy producent elektroniki, który zajmuje się wytwarzaniem płytek PCB, ma w swojej ofercie różnego rodzaju obwody. Czym poszczególne płytki różnią się od siebie?

Wymiary i liczba warstw

Przede wszystkim wymiarami i liczbą warstw. Obwody drukowane do realizacji mogą mieć maksymalnie do 450–600 mm, a minimalne wielkości zależą od modeli maszyn wykorzystywanych do procesu produkcji.

Jeśli chodzi o liczbę warstw, przeważnie dostępne są płytki jedno- lub dwuwarstwowe, chociaż część producentów oferuje także płytki wielowarstwowe składające się nawet z 18 warstw.

Rodzaj i grubość laminatu

Laminat, czyli podłoże, wykonuje się głównie z materiałów FR4 (szklano-epoksydowych), MCPCB (aluminiowych), PTFE (teflonowych), ceramicznych i materiału typu flex (na folii elastycznej). Podłoże w zależności od potrzeb i planowanego wykorzystania płytki może mieć od 0,2 do 3,2 mm grubości.

Grubość miedzi i jej pokrycia

Produkcja i montaż płytek PCB obejmuje również pokrywanie obwodów maskami. W większości przypadków do pokrycia miedzi wykorzystuje się złocenia chemiczne albo galwaniczne, srebrzenia, HAL RoHS lub HAL Pb. W niektórych przypadkach producent podzespołów elektronicznych może wykorzystać pastę węglową albo pokrycia zdzieralne. Takie usługi świadczy m.in. firma Printor (https://printor.pl).

Uwaga – grubość miedzi na płytce PCB wynosi odpowiednio 18, 35, 70 lub 105 um, a w przypadku płytek, które poddawane są metalizacji, nanosi się jeszcze dodatkową warstwę o grubości od 20 do 30 um.

Soldermaski i minimalne wymiary na płytkach

Gotowe obwody pokrywane są soldermaskami. Zazwyczaj soldermaski mają charakterystyczny zielony kolor, ale mogą być również czerwone, białe, niebieskie, czerwone lub inne. Tę kwestię ustala się bezpośrednio z producentem, podobnie jak minimalne wymiary. O jakich wymiarach mowa?

M.in. o średnicy otworów, odległości pomiędzy ścieżkami czy szerokości ścieżek. Warto się dowiedzieć, jakie są minimalne, a jakie zalecane wartości w konkretnych przypadkach.

Rodzaje montażu

Ponadto płytki PCB mogą być poddawane jednemu z dwóch rodzajów montażu. Montaż w elektronice dzieli się na montaż THT nazywany przewlekanym oraz SMT nazywany powierzchniowym.

W przypadku montażu przewlekanego konieczne jest stworzenie odpowiedniej liczby otworów, przez które zostaną przełożone nóżki montowanych komponentów elektronicznych. Nóżki te są skracane, a następnie przylutowywane po drugiej strony płytki.

Przy montażu SMT trzeba dokładnie rozplanować rozłożenie pasty lutowniczej, na której umieszczone zostaną komponenty. Płytki z komponentami trafiają do pieca, gdzie odbywa się lutowanie powierzchniowe.